哎哟喂,在厂里头干过的老师傅们,估计都碰过这种挠头事儿:花大价钱引进的工业机器人,干活是挺麻利,可就是有点“死脑筋”。一旦流水线上的工件换个样式、摆放位置稍微变一变,或者灯光环境不同了,得,整个程序就得重新调试,折腾个没完。生产线一停,那损失的可都是真金白银啊!这种传统靠示教或者固定离线编程的机器人,就像个只会按固定路线走的老黄牛,灵活性差得不是一星半点-2。

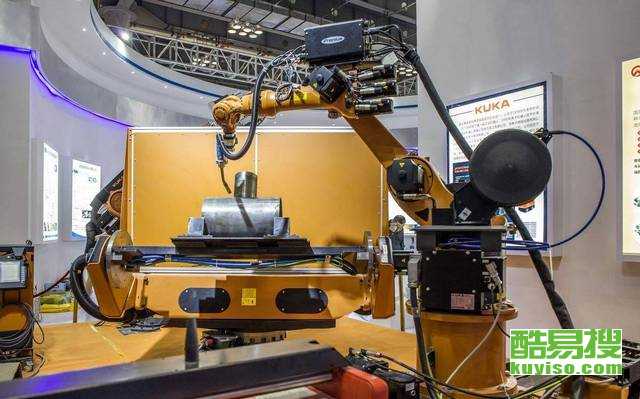

不过,这局面现在可有解了。秘诀就在于给机器人装上一双聪明的“眼睛”——汇博工业机器人编程相机。这可不是个简单的摄像头,它是一套集成了高精度图像传感器和强大处理器的机器视觉系统,能让机器人真正“看见”并理解周围的环境-7。您可别小看这双“眼睛”,它解决的正是咱们开头说的那个老大难痛点:让机器人从“程序固化”的木头脑袋,变成能“随机应变”的智能伙计。

这双“眼睛”到底灵在哪儿? 传统方式下,机器人抓取工件,位置都是事先一个个精准教出来的。可实际生产中,来料筐里的零件不可能每次都摆得一模一样。用了汇博工业机器人编程相机,情况就大不相同了。它能在瞬间对视野里的工件进行拍照、识别和定位,哪怕工件位置七歪八扭,它也能通过图像算法,快速计算出每个工件准确的抓取点坐标,然后实时告诉机器人手臂:“嘿,目标在这儿,快调整姿势去抓!”这个过程,是通过与像西门子S7-1200这样的PLC通讯来实现的,配合得天衣无缝-2。这就好比给机器人请了个不知疲倦的“引路人”,让它完全摆脱了对固定位置的依赖,生产效率蹭蹭就上去了。

而且啊,这套系统的本事还不止于“找位置”。它还能进行复杂的检测和分拣。比如,生产线上过来的零件,有的是红色的,有的是蓝色的,有的可能有瑕疵。汇博的视觉系统能轻松分辨出这些特征,然后指挥机器人手臂,把不同颜色、不同品质的工件分门别类放到不同的筐里,实现全自动化的分拣与归类摆放-2-10。这对于实现柔性制造、小批量多品种的生产线来说,简直就是“神器”。您想啊,以前换一次产品就得重新铺一次磁轨、改一次程序,现在大部分调整都能通过视觉系统的软件设置来完成,省下的时间和成本海了去了!

光说原理可能有点干巴,咱举个实在的例子。有研究团队就专门用它搞过工件分拣的实验,结果咋样?四个字:又快又准!系统能稳定地识别出杂乱堆放的工件,并成功完成分拣任务,成功率非常高-2。这说明,这套方案不是花架子,是经过实践考验的“真把式”。它把原先分散的“眼睛”(相机)、“大脑”(处理器)和“手脚”(机器人)高度集成在一起,形成了一个能自主决策和行动的智能单元-7。

所以,如果您正在为产线不够灵活、换产调试耗时太长、或者需要引入精密检测工序而发愁,真该好好了解一下这套视觉引导的解决方案。它不仅仅是买了一个相机,更是为您的自动化生产线注入了一颗能够“感知”和“思考”的智能核心,让投资巨大的机器人设备真正发挥出最大的潜能。

1. 网友“精益求精”:看了文章很感兴趣!我想知道,汇博这套带相机的机器人系统,精度到底能到多高?比如它识别和抓取一个零件,位置能准到什么程度?和我们人工用卡尺量、然后示教相比如何?

这位朋友问得非常专业,直接切中了自动化设备的核心指标——精度。咱们分开来看:

首先,识别精度主要取决于相机的分辨率和视觉算法。像文中提到的这类工业智能相机,本身像素可以达到1400万甚至更高,能够捕捉极其细微的图像细节-5。在合适的灯光和镜头配置下,它对工件边缘、孔位等特征的识别精度,达到像素级别是完全可以的。这好比用超高倍放大镜去看东西,远比人眼精准。

也是更关键的,是最终的抓取重复定位精度。这个精度是相机识别精度和机器人本体精度的综合体现。结果里提到的江苏汇博机器人,其本体的重复定位精度可以达到±0.02毫米甚至更高(0.01毫米)-1-8。这是什么概念?比一根头发丝(约0.07毫米)还要细得多。视觉系统引导机器人到达由它计算出的目标位置,最终的重复精度主要就由机器人本体这个“执行者”来保证。

和人工示教相比,优势太明显了。人工使用卡尺测量和示教,首先会引入人为读数误差和操作误差,每次示教的位置都可能不一样。效率极低,每个点位都需要人工干预。而视觉引导是全自动、全数字化的过程,每次识别的算法一致,且能实时补偿因物料摆放、托盘位置等带来的整体偏差,其稳定性和一致性远超人工。它特别擅长处理“批量的、有微小位置变化的”抓取任务,既能保证极高的精度,又能实现极高的效率,这是人工无法比拟的。

2. 网友“车间小白”:我们是个小厂,想搞自动化升级。汇博这种带视觉的机器人,是不是特别贵、特别复杂?需要专门搭一个高科技机房才能用吗?

这位朋友不用担心,您的顾虑很多中小企业家都有。其实,现代工业机器人和视觉系统的设计趋势就是 “更容易使用”和“更灵活部署” 。

先说成本与复杂度。确实,一套完整的、包含六轴机器人、控制器和智能相机的系统,初始投资会比普通机械手高。但是,要算总账!它省下的是您后期频繁换产时巨大的调试时间成本、停产损失和专门编程工程师的人力成本。一次投入,长期受益于生产的柔性。而且,像汇博这样的厂商,提供的往往是 “一体化”的解决方案,机器人、相机和控制系统的匹配调试工作,在出厂前就做了很多,降低了用户集成的难度-1。

再说部署环境。完全不需要什么“高科技机房”!现代的工业智能相机环境适应性很强。首先,它设备高度集成,结构紧凑,很多都方便携带-4。它的软件通常具备自动调节光线、自适应环境的能力,能在一定范围内克服车间光照变化的影响-4。布线也相对简单,通过一根网线(千兆以太网)或专用通讯线(如与PLC的通讯)就能完成数据和指令传输-2-7。您只需要在机器人手臂末端或产线固定位置给它找个地方安装好,接通电源和网络,然后在工位上方配备好稳定的光源(这是保证视觉效果的关键,但也很常见),就可以开始工作了。它就是为了应对真实的、甚至有点“粗糙”的工业环境而生的。

3. 网友“技术控老张”:文中提到它能和PLC通讯,具体是怎么协同工作的?是整个识别和路径规划都在相机里算好了直接发给机器人,还是PLC作为总指挥?

问到了系统架构的关键,给您点个赞!这是一个典型的“视觉引导机器人”的协作流程,通常采用 “PLC作为总调度,视觉与机器人深度对话” 的模式。我给您捋一捋一个典型的工作循环:

触发与拍照:当传感器检测到工件移动到相机视野时,会发送一个信号给PLC。PLC作为总控,随即向汇博工业机器人编程相机发出“拍照”指令。

识别与计算:相机拍下照片后,其内置的强大处理器会立刻进行图像处理(这就是“智能相机”中“智能”二字的含义,运算在相机本地完成,速度极快)-7。它会识别出工件类型、数量,并计算出每一个需要抓取工件的位置和角度坐标。

上报结果:计算完成后,相机将这些坐标数据包,通过千兆以太网或串口等通讯方式,发送给PLC-2-7。

调度与执行:PLC收到数据后,会根据当前生产逻辑(例如,下一步该放到A筐还是B筐),将这些坐标数据和动作指令,转发给机器人控制器。机器人控制器则规划出最优运动路径,驱动机械臂精准运动到指定位置,完成抓取、放置等动作。

反馈与循环:动作完成后,机器人会反馈“完成”信号给PLC,PLC再指挥流水线或上料机构进行下一步动作,开启下一个循环。

在这个过程中,PLC像乐队的指挥,掌握着节奏和流程;智能相机是敏锐的“眼睛”和“预处理器”,负责提供精准的目标信息;机器人则是灵巧的“乐手”,负责完成高难度动作。它们各司其职,通过高速通讯网络紧密联动,共同奏出自动化生产的和谐乐章。这种架构既保证了处理的实时性,又使得系统层次清晰,便于维护和扩展。