面包房里刚出炉的面包金黄诱人,色彩均匀,但细微的色差可能意味着烘焙时间或温度控制的失准,而这恰恰是工业相机颜色测量的核心技术所在。

在芬兰一家面包工厂的流水线上,几排刚出炉的面包被传送带匀速送过一台特殊相机下。这不是普通的监控摄像头,而是一台价值不菲的高光谱工业相机,它正以人眼无法企及的精度,分析每个面包表面颜色的微小差异-1。

操作员面前的屏幕上,实时显示着每个面包的L、a、b值——这是国际通用的色彩空间坐标,能够用数字精确描述人眼看到的颜色-3。

工业相机如何测量颜色?这听起来简单,实则复杂。和普通相机不同,工业相机测量颜色不是简单地“拍照留念”,而是要获得可量化、可重复的精准色彩数据。

彩色工业相机通常采用拜耳滤镜技术,通过在传感器前放置红、绿、蓝滤光片阵列,将光线分离成不同颜色通道-5。这个过程中,每个像素实际上只能捕捉一种颜色信息,然后通过算法插值生成全彩图像。

与人眼相比,工业相机的优势在于客观与精准。人眼对颜色的感知会受环境光、生理状态和心理因素影响,而工业相机可以在恒定条件下提供一致的测量结果。

在一个实验中,高光谱相机被用来分析不同烘烤时间下面包的颜色变化,标准烘烤时间为5-6分钟-3。结果显示,未烤熟的面包L值(亮度)明显较高,而烤焦的面包L值则显著降低。

这种量化分析不仅避免了人工判断的主观性,还为生产工艺的精确控制提供了可靠依据。食品行业只是工业颜色测量的应用领域之一,这项技术同样适用于汽车涂装、纺织品染色、塑料制品生产等对颜色一致性要求极高的行业。

回到那个芬兰面包厂,工人们曾依赖经验判断面包是否烤好。老师傅说“看颜色就知道”,但这种主观判断在新员工培训和规模化生产中变得越来越不可靠。

直到他们引入SPECIM高光谱相机,情况才彻底改变。这台相机能够采集目标物的反射光谱信息,并使用Lab颜色空间进行精确分析-1。

在实验中,研究人员测量了烘烤时间从3分钟到8分钟的面包颜色。每个面包选取三个测量点,记录其L、a、b值。结果显示,标准烘烤的面包L值约50-60,未烤熟的面包L值超过65,而烤焦的面包L值降至约35-3。

更精细的数据揭示了一个有趣现象:即使是标准烘烤时间内的面包,也可能存在局部不均匀。例如,一个烘烤6分钟的面包,其中一个测量点的L值只有28.2,远低于烘烤5分钟的面包相应值-1。

这表明,为了确保产品整体质量,需要测量尽可能多的点,而不是依赖单一位置的评估。工业相机如何测量颜色在这个过程中展现出独特价值——它不仅提供色彩数据,还揭示了人眼难以察觉的细微差异。

市场上存在多种工业颜色测量方案,各有特点和适用场景。最基础的是RGB彩色相机,它通过拜耳滤光片分离红、绿、蓝三原色,适用于一般性颜色识别和分类任务-5。

但RGB相机有其局限性。由于滤光片会阻挡部分光线,它的光敏感性相比单色相机有所降低,在红色和蓝色区域,光线收集量可能只有同等单色相机的25%-5。

更高级的是多光谱和高光谱相机,如JAI的棱镜式工业RGB/NIR彩色线阵扫描相机。这类相机使用棱镜分光技术,将光线分离到不同的传感器上,同时捕捉红、绿、蓝和近红外通道的信息-7。

高光谱相机则更进一步,能够获取数百个连续窄波段的光谱信息,形成物质的“光谱指纹”。这种技术在颜色测量上的准确度明显优于人眼和普通RGB相机-1。

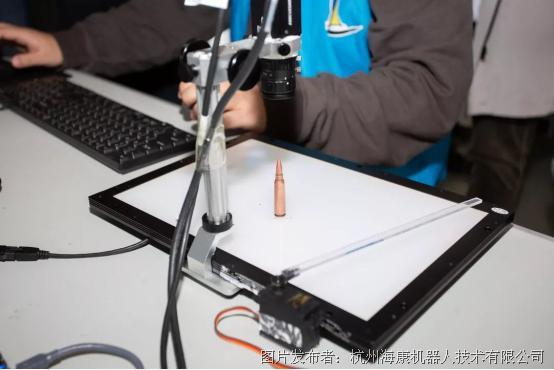

有趣的是,有时单色相机也能用于颜色识别。一项2025年的研究展示了一个系统,使用单色相机配合彩色滤光片和RGB LED光源,实现了传送带上彩色物体的自动分拣-6。

有了高质量的图像数据,还需要强大的软件系统进行分析处理。现代工业颜色检测软件已经发展到相当成熟的水平。

以SGVision为例,这款软件主打“零编程快速部署”,通过可视化操作即可完成颜色提取检测流程的搭建-2。用户可以通过鼠标多点采样、重复添加多组颜色,满足复杂颜色检测需求。

软件还配备“最大色差”可调功能,能精准筛选相似色,相比传统算法更加细致直观。这种灵活性对于处理工业场景中的复杂情况至关重要,比如金属部件的少铜区域与正常区域的微弱色差-2。

在电子制造业中,ACIS系统则将机器视觉与精确色度测量相结合,提供一体化解决方案。它能够同时检测文本、符号和颜色,满足监管标识合规性和品牌质量标准的要求-8。

这些软件系统不仅提高了检测效率,还通过数据积累和分析,为生产过程的优化提供依据。它们将工业相机采集的原始图像转化为有价值的生产决策信息。

工业颜色测量在实际应用中面临诸多挑战,首当其冲的是照明条件的变化。同样的物体在不同光照下会呈现不同颜色,这被称为“同色异谱”现象。

为解决这一问题,专业系统如ACIS采用创新设计的圆顶照明配置,确保提供一致的照明环境,以精确测量各种镜面和非镜面表面-8。

另一个挑战是颜色评估标准的选择。工业上常用的颜色空间有RGB、XYZ和LAB等,其中LAB颜色空间是均匀的颜色空间,更符合人的视觉感受,被广泛用于色差计算-10。

ΔE值则是衡量色差的重要指标,描述LAB颜色空间中两点之间的差异。人眼可辨别的ΔE值约为1,而高光谱相机能够达到ΔE<1的精度-3。

在实际生产中,还需要考虑检测速度与精度的平衡。高速生产线要求检测系统能够在极短时间内完成颜色分析,同时不降低检测精度。现代工业相机和算法的结合,使这一平衡成为可能。

随着人工智能和机器学习技术的发展,工业颜色测量正朝着更加智能化的方向发展。系统不仅能够检测颜色差异,还能学习识别导致色差的生产工艺问题。

例如,通过分析连续生产过程中的颜色数据,系统可以预测设备磨损、原材料批次变化或环境条件波动对产品颜色的影响,从而实现预防性质量控制。

同时,工业互联网的发展使得颜色测量数据能够与整个生产管理系统集成。颜色不再只是产品的外观属性,而成为反映生产过程状态的重要参数。

未来,我们可能会看到更加小型化、低成本的工业颜色测量解决方案,使中小型企业也能享受到高精度颜色检测带来的质量提升。虚拟现实和增强现实技术的结合,也可能为颜色测量和校正提供更直观的界面。

在汽车制造厂,机器人手臂正按照预设程序为车身喷涂面漆,每台车身的颜色数据被实时采集分析,确保与设计标准分毫不差;在食品包装线上,智能相机快速扫描每一包产品的印刷标识,任何颜色偏差都逃不过它的“眼睛”;在纺织品车间,高光谱相机正仔细检查布料的染色均匀度,细微的色差在出厂前就被精准捕捉。

当面包师不再依赖经验而是依据数据调整烤箱参数,当质检员不再为色差争论而是信任屏幕上的ΔE值,工业相机如何测量颜色这个技术问题,已经悄然改变了传统生产的本质。它让主观的经验判断转变为客观的数据分析,让模糊的质量标准转化为精确的数字阈值。